Несложная на первый взгляд задача по переносу и подключению к СКУД турникетов, от которой подрядчики один за другим отказывались. Мы приняли вызов — и прошли путь до конца. Именно в таких проектах проявляются слаженность команды, инженерное чутьё и уважение к пространству заказчика. Это был не только выполненный контракт — это была история, которую мы прожили вместе.

Есть объекты, работа на которых сама по себе — признак высочайшего профессионального доверия. Сколковский институт науки и технологий, или просто Сколтех, — один из них. В таком месте всё должно быть не просто функциональным, а совершенным — от лаборатории до турникета. И значит, каждый, кто берётся за задачу в этих стенах, должен соответствовать этому уровню.

Работать на таком объекте — значит понимать, что нет права на ошибку. Никакого «пойдёт и так». Каждый элемент, каждая линия, каждый отражённый в стекле свет — это часть большой архитектуры, идеи. Поэтому и подрядчики здесь — только те, кто способен не просто «выполнить задание», а почувствовать дух места и сонастроиться с ним.

Компания Zeppelin, управляющая этим объектом, хорошо знает цену компетентности. В их портфеле — только знаковые, статусные объекты. Именно поэтому к выбору подрядчиков они подходят не формально, а интуитивно, обращая внимание не только на опыт, но и на то, как будущий партнёр чувствует сложные задачи. И вот в один момент им пришлось обратиться с задачей, на первый взгляд, несложной. Но именно в таких случаях решающую роль играют нюансы — те самые мелочи, на которых чаще всего всё и срывается.

С чем пришёл заказчик: отчаяние и безнадежность

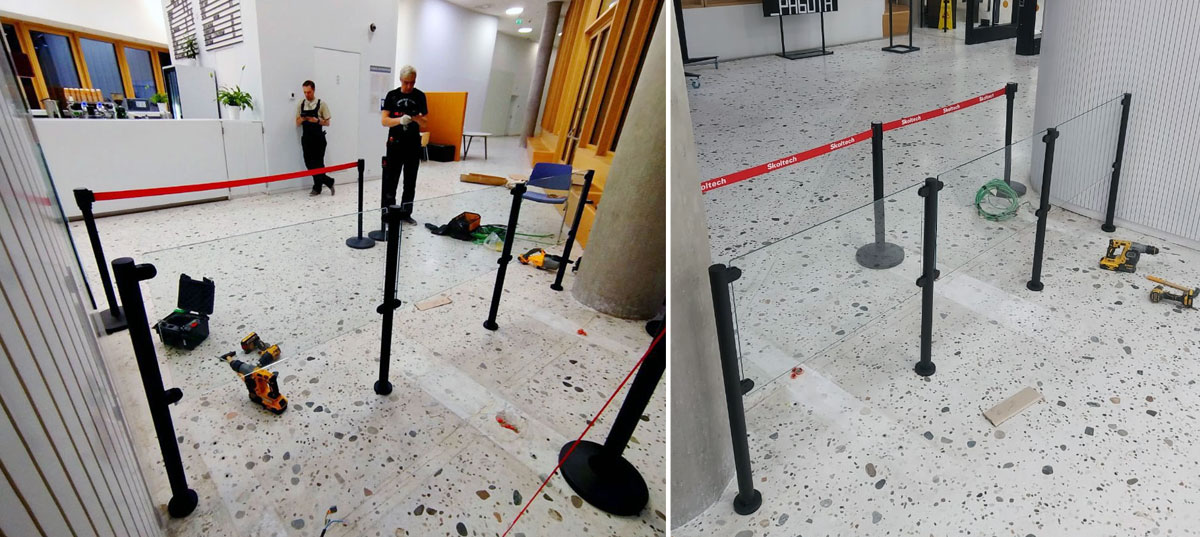

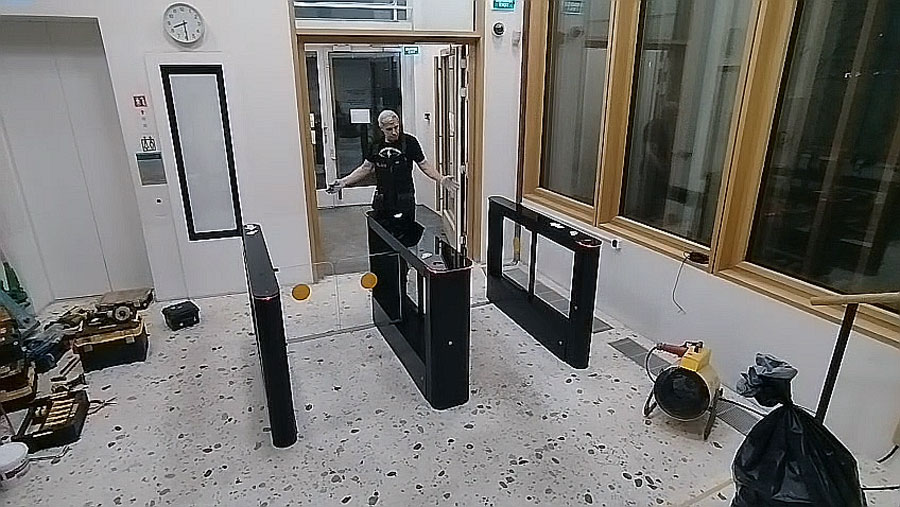

Управляющая компания Zeppelin обратилась в «ТЕРАТЕК ПРОЕКТ» уже после нескольких неудачных попыток найти решение. Суть задачи формально звучала просто: нужно было перенести два турникета из одной части здания в другую и подключить их к системе контроля и управления доступом. Но за этой формулой скрывалась реальная история отчаяния. Турникеты были нестандартные — чёрные, матовые, со стеклянными створками, выполненные, судя по всему, по индивидуальному заказу именно под этот объект. Один из них никогда не эксплуатировался — он был в резерве, за годы простоя превратился в «донора»: с него снимали комплектующие, чтобы поддерживать работоспособность остальных.

Сам по себе перенос этих турникетов уже был вызовом. Но кроме этого, заказчику было важно, чтобы на месте демонтированных устройств встали ограждения, которые бы не выбивались из общего архитектурного дизайна стоек ограждения на всём объекте. То есть стойки должны были соответствовать оригинальным по всем параметрам: идентичные размеры, форма, цвет, а также фактура поверхности и тип исполнения. Только вот в продаже таких ограждений не было. Стандартные стойки шли в хромированном исполнении, а здесь требовались матовые чёрные с элементами стекла.

Проект застопорился. Подрядчики, к которым обращались до нас, после осмотра объекта разводили руками. У кого-то не было решений по стойкам, кто-то не смог запустить турникеты — особенно резервный. А кто-то просто называл нереальную стоимость: сумма, превышающая в разы стоимость самих турникетов, казалась оскорбительной для заказчика. В «ТЕРАТЕК ПРОЕКТ» обратились с ещё теплящейся надеждой — после того, как ознакомились с нашей историей успеха по модернизации СКУД офисного центра девелоперской компании. Там, несмотря на множество инженерных вызовов, мы успешно справились с задачей. Именно опыт предыдущего проекта, вероятно, стал основанием для Zeppelin пригласить нас — сначала на диагностику, но с ожиданием, что мы доведём дело до конца.

Приёмка объекта: первый взгляд, настоящая диагностика

Когда инженер нашей команды приехал на объект, он сразу понял, с чем имеет дело. Обычные методы здесь не сработают. Простой осмотр, тест вручную, поверхностная диагностика — не дадут понимания, в каком состоянии оборудование. Поэтому мы настояли на том, чтобы провести полноценную приёмку площадки, подключиться к турникетам, проверить их в «боевом» режиме — как они будут вести себя в реальных условиях работы.

Выяснилось, что один из турникетов, тот самый резервный-донор, никогда не был запрограммирован. Он стоял в заводских настройках. Его не смогли запустить ни предыдущие подрядчики, ни даже представители производителя, которые приезжали скорее с целью завысить стоимость работ, нежели решить задачу — и потому даже не пытались разобраться с конфигурацией. Они подключались к нему вручную, кнопкой, но так и не проверили, идут ли события в систему, работают ли считыватели, правильно ли реагирует устройство на штатные команды. Мы же подключили его через пульт, провели диагностику, запрограммировали — и он ожил. Работал. Просто и стабильно. Проблема оказалась не в железе, а в подходе.

Турникеты на момент приёмки — стильные, неиспользуемые, но полностью рабочие.

Инженер обслуживающей организации наблюдал за нами с осторожным вниманием, явно ожидая, что и мы, как и предыдущие подрядчики, уйдём, не взявшись за работу. В его голосе прозвучали уже ставшие для него привычными слова, когда он сказал: «Вы, наверное, тоже сейчас сольётесь, как все?». Но услышал в ответ совсем не то, что предполагал: «Нет, мы берёмся». Он даже переспросил: «Как — берётесь?». «Да, всё, берёмся», — подтвердили мы. И тут в его лице что-то изменилось — напряжение ушло, взгляд стал живее. Он выдохнул: «Ой, как классно. Вообще отлично». С этого момента стало ясно: теперь всё пойдёт по-другому.

Инженерные риски под ногами

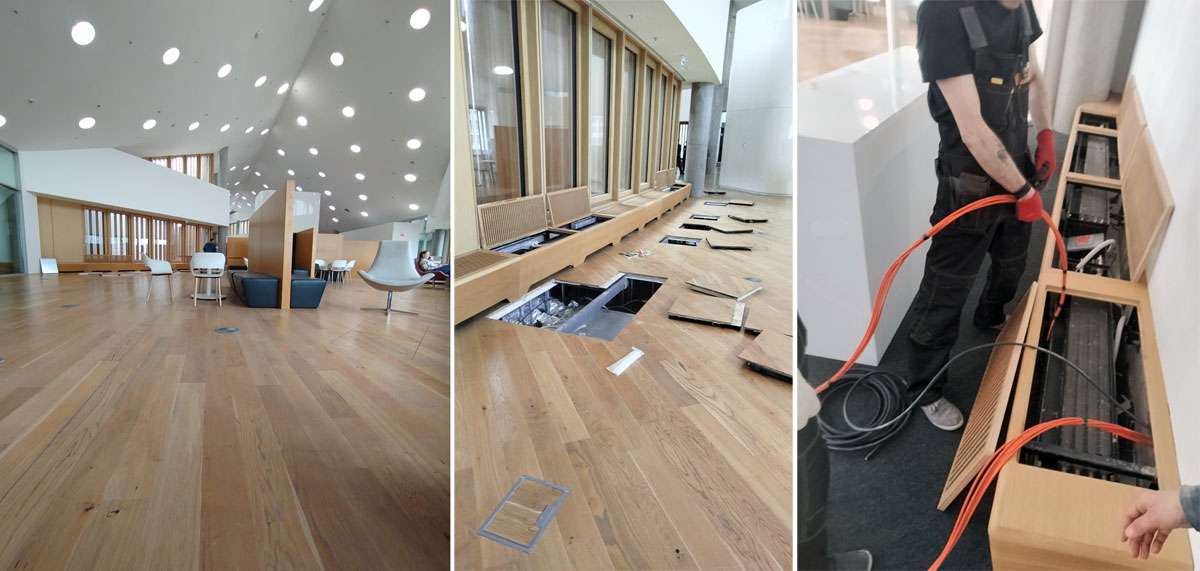

Сложности этого проекта скрывались не только в логике системы доступа или архитектуре помещения, но и — буквально — под ногами. Новая зона для установки турникетов также была выложена мрамором. Казалось бы, что может быть проще — штробить и прокладывать трассу. Но под этим полом шли трубы системы отопления, и это меняло всё.

На проектной документации трассы труб либо не были указаны вовсе, либо обозначены так схематично, что нельзя было с уверенностью сказать, где именно они проходят. Ошибки быть не должно — цена вопроса слишком высока. Пробить трубу — значит остановить отопление, затопить помещение, нарушить работу объекта и, возможно, понести не только репутационные, но и материальные потери.

Поэтому решение принималось взвешенно. Мы не стали рисковать. Вместо «на глаз» или «по опыту» — действовали через точную диагностику. Сначала использовали прибор, чтобы «просветить» пол. Получили картину расположения коммуникаций. Затем, уже на месте, согласовали точку штробления с представителем заказчика, сделали фотофиксацию, обсудили детали. Только после этого монтажники начали работать.

Было видно, насколько все — и мы, и инженер Zeppelin — переживали за этот участок. Настоящее напряжение. Нам доверили не просто установить оборудование, а работать в пределах скрытой инфраструктуры объекта, соблюдая предельную осторожность. Перед началом работ монтажники ещё раз сверились со схемой, перепроверили отметки. Трасса штробы под кабель проходила в непосредственной близости от труб отопления. Мы точно рассчитали глубину и ширину канала.

Работали аккуратно, соблюдая пылеудаление, чтобы не допустить загрязнения помещения. После завершения этого этапа стало ясно — ни одной трубы не задели. С первого раза, без повреждений. Это был локальный, но по-настоящему значимый успех. Потому что он дал не просто допуск к следующему этапу, а уверенность: всё идёт правильно.

Эпизод с мраморным полом — один из тех, где проявляется настоящий профессионализм. Где инженерное чутьё сочетается с уважением к чужому труду, к пространству и к деталям, которых не видно. Это и есть та самая работа команды: когда каждый шаг просчитан, каждый участник понимает, насколько важно то, что он делает, и когда заказчик это чувствует и разделяет с тобой ответственность и результат.

Архитектура и эстетика: история с ограждениями

Когда обсуждался перенос турникетов, одним из ключевых условий со стороны заказчика было соблюдение архитектурной целостности зоны прохода. Турникеты на объекте были не просто функциональными — это были элементы общего стиля, отражающие общий характер и статус всего пространства. Чёрные, матовые, со стеклянными створками — они выглядели как часть архитектурного решения. Поэтому и ограждения, которые должны были появиться на месте демонтированных турникетов, заказчик хотел видеть абсолютно идентичными уже установленным в других местах.

Именно этот пункт стал камнем преткновения для большинства предыдущих подрядчиков. Найти стойки, которые совпадали бы по размерам, форме, цвету, фактуре поверхности и исполнению — оказалось задачей нетривиальной. В открытой продаже таких решений не было. Все предложения ограничивались стандартными хромированными моделями, которые сразу выбивались из общего восприятия. Заказчик категорически не принимал компромиссов: только матовый чёрный металл, только с нужным типом стеклянных вставок.

Стойки ограждения, которые нужно было повторить. Идеальное совпадение по дизайну — ключевое условие проекта.

Поиск начался ещё до начала основного этапа работ. Наш руководитель проекта и инженер несколько вечеров провели в попытках найти аналогичную продукцию на рынке. Стандартные каналы не дали результата. Тогда мы обратились к дистрибьютору, с которым давно сотрудничали. Он подтвердил, что нужные стойки можно изготовить: взять хромированную модель и перекрасить на заводе в нужный цвет. Мы согласовали внешний вид, заказали визуализации, получили счёт — всё шло по плану.

Но когда пришло время оплатить заказ и запустить его в производство, мы неожиданно получили отказ. Нам сообщили, что артикул снят с производства и покраску выполнить невозможно. Фактически, всё возвращалось в исходную точку. Только теперь уже с подписанными бумагами и ожиданиями заказчика.

Решение пришло нестандартным путём. Руководитель проекта самостоятельно вышла на завод-изготовитель, минуя дистрибьютора. Мы отправили фото существующих стоек, ранее полученное коммерческое предложение, описали задачу. Ответ был почти мгновенным: модель существует, просто теперь имеет другой артикул. Покраску в матовый чёрный выполняют по-прежнему.

Была оформлена прямая поставка. И когда готовые ограждения прибыли на объект, сомнения исчезли сами собой. Они выглядели как родные — неотличимы от оригинальных. Совпадали по цвету, по текстуре, по стеклу, по геометрии. Инженер Zeppelin, который курировал проект, подошёл, осмотрел — и сказал с искренней благодарностью: «До вас никто не мог предложить чёрные стойки — только хром. Все говорили, что так не бывает». Для нас это был важный момент. Потому что дело было не только во внешнем виде. Важно было вписаться в архитектуру, созданную до нас, и сделать это без швов, в едином стиле.

Новое ограждение вместо турникетов стало частью общего пространства — выглядит, как будто всегда было здесь.

Такой подход разделили и наши монтажники. Установка ограждений прошла безупречно: всё было выверено, аккуратно смонтировано, не нарушая линий пространства. Мы знали: на этом объекте нельзя просто «установить». Всё должно было встать точно — так, будто было частью проекта с самого начала. И нам это удалось.

Контроллер, которого не ждали

На момент подготовки проекта предполагалось, что турникеты будут подключены к уже существующему контроллеру СКУД. Решение казалось логичным: оборудование установлено, линии подведены, всё должно работать. Однако в реальности всё оказалось иначе.

Когда пришло время подключения, выяснилось, что штатный контроллер Bosch неисправен. Более того, он принадлежал к линейке оборудования, производитель которого к тому моменту не только покинул российский рынок, но и полностью продал весь свой бизнес, связанный с системами безопасности. Получить запчасти, купить лицензию, продлить или даже просто настроить систему — всё это стало невозможным.

Нужно было принимать решение. Был предложен аналогичный контроллер, уже установленный на объекте. Однако он не был свободен: к нему были подключены две двери. Внешне — ситуация без выхода. Но мы не привыкли работать по шаблону. Вместо того чтобы сразу искать новое оборудование, мы решили разобраться, что это за двери, как они используются, и можно ли перераспределить ресурсы.

Оказалось, что одна из дверей была промежуточной — она вела из одной части этажа в другую, не закрывалась и не представляла интереса для контроля. Вторая — на переход между уровнями, которую заказчик также исключил из перечня точек, подлежащих контролю.

Решение было принято быстро: эти линии были освобождены, и мы получили доступ ко всем четырём необходимым каналам на контроллере. Турникеты потребовали два канала на вход и два — на выход. Конфигурация подошла идеально.

Настройкой логики доступа занималась служба безопасности самого объекта. Мы, в свою очередь, помогли: передали схемы, обозначили точки доступа, проконсультировали по привязке считывателей. Информацию оформили в максимально удобной форме — в том числе и в виде фото с визуальной разметкой. Это существенно ускорило настройку.

Тот самый контроллер Bosch, подключение к которому стало возможным благодаря внимательности, точности и командной работе

Сначала это казалось простым эпизодом. Но именно в таких моментах и проявляется командная работа. Мы не искали виноватых, не настаивали на замене всего блока, не откладывали процесс. Мы подключились, оценили, предложили решение — и вместе с заказчиком реализовали его. Так было снято ещё одно потенциальное «узкое место», и проект уверенно пошёл дальше.

Пространственная задача: установка и выверка

Когда речь заходит об установке турникетов, большинство представляет себе ровную поверхность, прямую стену и симметричное размещение. На деле всё выглядело иначе. Пространство, где предстояло установить турникеты, не поддавалось шаблонному проектированию: полы с перепадами, стены по окружности, лестница и лифт — всё располагалось в лёгком, но ощутимом отклонении от стандартной геометрии.

Визуально ровно — технически точно: оптические оси совмещены без перекосов.

Главная задача заключалась в том, чтобы выставить турникеты так, чтобы оси излучателя и фотоприёмника совпадали. Для выверки использовались лазерные нивелиры. Работать приходилось сразу с несколькими плоскостями: фронтальной, боковой, горизонтальной. Мы выстраивали виртуальную сетку, на которую можно было опереться при монтаже. Каждый турникет выставлялся не только по размерам, но и в привязке к окружению, чтобы визуально он воспринимался как логичное продолжение пространства, а не как случайный объект. Такая установка потребовала больше времени, чем стандартный монтаж.

Кабельные риски и грамотная разводка

На этапе прокладки кабеля между этажами потребовалось быстрое техническое решение на месте. Сигнальную линию нужно было протянуть с этажа, где находился контроллер, до этажа, где располагались турникеты — и сделать это без риска помех, которые могли бы нарушить работу системы.

Сложность добавляло то, что заказчик изначально предоставил неэкранированный сигнальный кабель. Его использование в условиях объекта создавало риск наводок со стороны силовых линий, особенно при параллельной прокладке. При этом силовые кабели уже существовали в шахтах и коробах, и было важно не создавать паразитных эффектов при совмещении трасс.

На месте, в процессе работ, было принято решение развести сигнальные и силовые линии. Мы предложили изменить маршрут: проложить сигнальную линию отдельно, с отступом в 20–30 сантиметров от силовых трасс. Это решение не только устраняло риск помех, но и делало схему разводки более понятной и прозрачной. Согласование с заказчиком прошло быстро — он доверял нашему опыту и логике предложений.

Прокладка сигнальных линий между этажами — с учётом всех скрытых коммуникаций и без пересечений с силовыми трассами.

Важно было не просто провести кабель, а сделать это безопасно, чисто и понятно для дальнейшего обслуживания. Мы разнесли линии, промаркировали участки и документировали прокладку. Результат оправдал ожидания: после подключения всё заработало с первого раза, без сбоев, без необходимости корректировок.

Это был именно тот случай, когда инженерное чутьё и внимание к деталям предохраняют от будущих проблем. Мы не пошли по пути «как проще» — мы сделали так, как нужно.

Ложное срабатывание: история про пыль и пожарную сигнализацию

Иногда даже самые незначительные факторы могут поставить под угрозу весь ход работ. В нашем случае таким фактором стала строительная пыль. На объекте была установлена чувствительная система пожарной сигнализации, настроенная на срабатывание даже при минимальных изменениях в окружающей среде. Пыль от бурения перекрытия могла стать причиной ложной тревоги.

Работы необходимо было вести в точке, где проходил кабель между этажами. Нужно было бурить бетон, а значит — использовать перфоратор и другие виброинструменты, от которых неминуемо образуется пыль. В таких условиях система могла отреагировать мгновенно, что повлекло бы не просто отключение участка, а полноценную эвакуацию, вызов экстренных служб и возможные санкции за ложное срабатывание.

Мы заранее уточнили у заказчика порядок временного отключения участка. После согласования с техническим персоналом объекта и инженером от управляющей компании было принято решение: на время бурения зону необходимо вывести из системы, чтобы избежать нежелательных последствий.

Работы были организованы в максимально сжатые сроки, с соблюдением пылеудаления и ограничением количества работающего оборудования. Сама операция прошла без происшествий. После завершения бурения сигнализация была оперативно возвращена в штатный режим.

Дистанция между «А» и «Б»: логистика и находчивость

Перенос турникетов с одного участка объекта на другой мог показаться задачей сугубо технической. Однако именно в таких, казалось бы, второстепенных деталях проявляется настоящая собранность и смекалка. Расстояние между исходной и новой точками установки составляло около 20 минут пешком через длинные коридоры и лестничные пролёты. Это не просто перенос на другую сторону холла — это перемещение через целый корпус с несколькими уровнями и ограниченным доступом.

Турникеты — это тяжёлое, габаритное оборудование. Их невозможно просто взять на руки и унести. Изначально они были установлены в одном из фойе, а теперь их предстояло доставить в противоположную часть здания. Добавим к этому инструмент, монтажный инвентарь, расходные материалы и тот факт, что работы шли в уже действующем здании.

Решением стали средства, доступные на самом объекте. Для перемещения самих турникетов мы использовали рохлю — гидравлическую тележку, предназначенную для перевозки тяжёлых предметов. А вот для перемещений монтажников и доставки инструмента на расстояние от «А» до «Б» отлично подошли местные электрические самокаты, предусмотренные для внутренних перемещений.

Идея использовать самокаты появилась спонтанно, но сразу оправдала себя. Вместо того чтобы тратить по 40 минут на дорогу туда-обратно с тяжёлым перфоратором или коробкой оборудования, монтажники быстро и с улыбкой доезжали до нужной точки. Это сэкономило время, силы и даже поднимало настроение. Среди монтажников такая дистанция быстро стала поводом для шуток, мол, путь до курилки пешком занимал столько времени, что, вернувшись, снова хотелось покурить.

Логистика — это не всегда про фуры и накладные. Иногда это — умение адаптироваться, быстро принять решение и не терять эффективность, даже если всё происходит внутри одного здания.

Финал: всё встало на свои места

Заключительный этап проекта прошёл удивительно спокойно — потому что вся подготовка была проведена тщательно. Когда все кабели были разведены, стойки установлены, турникеты выверены и подключены, оставалось только провести финальную проверку. Она прошла без замечаний. Всё работало ровно так, как и было задумано.

Кадр финальной проверки: «Пожалуйста, всё готово» — контроль доступа работает, турникет реагирует точно и стабильно.

Но самым ценным был не факт запуска, а реакция заказчика. Инженер, который изначально предполагал, что мы тоже откажемся, теперь лично благодарил каждого участника команды. «Как же хорошо, что мы вас нашли» — фраза, сказанная просто, но с заметным чувством благодарности и уважением, запомнилась всем. В ней чувствовалось всё: напряжение долгого ожидания, оправданное доверие и удовлетворение от общего результата.

Такой финал стал не просто завершением работ, а точкой сборки всего процесса. Когда результат — не только в документах и подключениях, а в том, какое впечатление оставляет проделанная работа. В том, с каким лицом заказчик смотрит на итог и с каким чувством команда покидает объект. Всё действительно встало на свои места — и по технике, и по виду, и по настроению.

Эпилог: что это было для нас

Есть разница между ремеслом и мастерством. Ремесло — это когда знаешь, как правильно. Мастерство — когда чувствуешь, где правильно. В этом проекте мы прошли путь от задачи до результата именно так: не по инструкции, а по внутреннему чувству меры и уместности. Мы делали не просто установку, не просто настройку, не просто демонтаж и перенос. Мы проживали каждый этап.

Для нас это был не рядовой проект. Он требовал инженерной точности, но не менее — внимания, гибкости и способности слышать. Здесь не было места формальному подходу. Всё держалось на взаимном уважении и на вере: с нашей стороны — в заказчика, с его — в нас. Именно поэтому эта история успеха — не про оборудование и не про сроки. Она про контакт, сонастройку и совместное слаживание.

Она важна и для нас самих — для всей команды «ТЕРАТЕК». Здесь каждый участник показал, что результат рождается из взаимодействия. Что успех — это не сумма индивидуальных усилий, а их согласованность. Новые сотрудники, читая эту историю, увидят: никто не работает в одиночку. Каждый важен. Каждый влияет. И каждый может проявиться — и как самостоятельный специалист, и как часть общего замысла.

Мы усиливаем заказчика, потому что действуем не рядом, а вместе. Мы не только решаем задачи — мы вместе ищем, как лучше. Поэтому такие проекты оставляют след. И становятся опорой для следующего шага.

В процессе работы каждый участник команды показал, что он не формальный исполнитель, а носитель компетенции. Что монтажник — это не тот, кто привёз и прикрутил, а тот, кто увидел и понял. Что инженер — это не «тот, кто знает», а «тот, кто разобрался». Что руководитель проекта — не менеджер в графике, а человек, удерживающий замысел от начала до финального рукопожатия.

Именно так и формируется культура: не чек-листами, а внутренними решениями в конкретных ситуациях. Этот проект стал примером того, как действует команда, которая ценит не только результат, но и путь к нему. Мы погрузились в работу по-настоящему — мы стали частью объекта. И когда покидали его, чувствовали: частичка нас осталась там. И это чувство — лучшее подтверждение того, что всё было сделано правильно.